Dla wielu przedsiębiorców kluczowym kryterium wyboru partnera produkcyjnego jest koszt. Klienci zlecający obróbkę CNC chcą wiedzieć, ile zapłacą za detal, jak kształtuje się cena jednostkowa i dlaczego podobne elementy mogą mieć różną wycenę. Transparentne podejście do tematu jest nie tylko budowaniem zaufania, ale też sposobem na uświadomienie, że na koszt składa się wiele czynników – nie tylko czas pracy maszyny.

Jak wygląda proces wyceny krok po kroku?

Wycena w firmie zajmującej się CNC to nie „wróżenie z fusów”, ale precyzyjna analiza dokumentacji. Najczęściej wygląda to tak:

- Analiza pliku CAD – sprawdzenie geometrii, wymiarów i tolerancji.

- Dobór materiału – koszt zakupu i trudność obróbki.

- Szacowanie czasu maszynowego – na tej podstawie liczy się główny koszt wytwarzania.

- Określenie liczby operacji – czy wystarczy jeden proces, czy potrzebne są dodatkowe (np. wiercenie, gwintowanie, anodowanie).

- Koszt programowania CAM – im bardziej skomplikowany detal, tym więcej czasu potrzeba na przygotowanie kodu.

- Kontrola jakości i pakowanie – dodatkowy, ale niezbędny element wyceny.

Dzięki temu klient otrzymuje rzetelną informację o cenie i czasie realizacji.

Najważniejsze czynniki cenotwórcze

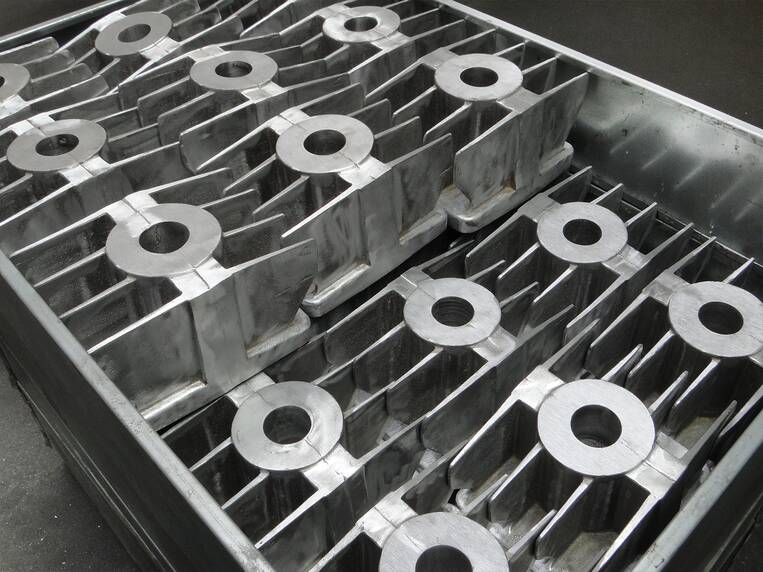

1. Złożoność detalu

Im więcej kieszeni, otworów, promieni i zaawansowanych kształtów, tym dłużej trwa obróbka skrawaniem. Złożoność wymaga też częstszego zmieniania narzędzi, co podnosi koszty.

2. Czas pracy maszyny

Maszyny CNC są wydajne, ale kosztowne w utrzymaniu. Każda godzina pracy ma swoją stawkę, która obejmuje amortyzację, energię i eksploatację. Dłuższy cykl = wyższa cena.

3. Seria produkcyjna

Pojedynczy prototyp zawsze jest droższy w przeliczeniu na sztukę, ponieważ koszty przygotowania programu i ustawienia maszyny rozkładają się na jeden element. W przypadku większych serii cena jednostkowa spada nawet kilkukrotnie.

4. Materiał

Łatwość obróbki materiału ma ogromne znaczenie. Frezowanie aluminium jest szybkie i ekonomiczne, podczas gdy stal nierdzewna czy tytan wymagają dłuższego czasu i droższych narzędzi.

5. Tolerancje i jakość wykończenia

Im ciaśniejsze tolerancje, tym więcej czasu potrzeba na realizację i kontrolę jakości. Podobnie jest z powierzchniami – standardowe wykończenie jest tańsze niż polerowanie czy anodowanie.

Ukryte koszty, o których warto pamiętać

Często klienci koncentrują się na podstawowej cenie za obróbkę, zapominając o dodatkowych elementach. Do całkowitego kosztu mogą wejść m.in.:

- logistyka i transport – szczególnie przy dużych lub ciężkich detalach,

- odpad materiałowy – im mniej efektywnie zaplanowana geometria, tym większe straty,

- przygotowanie uchwytów specjalnych – konieczne przy nietypowych kształtach,

- certyfikaty i dokumentacja jakościowa – wymagane np. w lotnictwie czy medycynie.

Prototyp a produkcja seryjna – różnice w cenie

Różnica między prototypem a produkcją seryjną jest ogromna.

- Prototyp – obejmuje pełny koszt przygotowania programu i ustawienia maszyny. Cena jednostkowa jest wysoka, ale kluczowe jest szybkie sprawdzenie projektu.

- Produkcja seryjna – koszty programowania i ustawień rozkładają się na wiele elementów, dzięki czemu cena jednostkowa spada. To idealne rozwiązanie przy stałych zamówieniach.

Przykład: dwa podobne projekty, różne ceny

Wyobraźmy sobie dwa detale o tej samej funkcji:

- Projekt A – prosty kształt, standardowe otwory, tolerancja ±0,1 mm.

- Projekt B – cienkościenny detal z otworami gwintowanymi i tolerancją ±0,01 mm.

Choć oba pełnią podobną rolę, koszt realizacji Projektu B może być nawet dwukrotnie wyższy z powodu dodatkowych operacji, dłuższego czasu maszynowego i bardziej wymagającej kontroli jakości.

Jak obniżyć koszty obróbki CNC?

- Uprość geometrię – unikaj zbędnych skomplikowanych kształtów.

- Dopasuj tolerancje do potrzeb – nie stosuj najwyższej dokładności tam, gdzie nie jest wymagana.

- Rozważ materiał alternatywny – tańszy w obróbce, jeśli spełnia wymagania funkcjonalne.

- Zlecaj większe serie – im większa produkcja, tym niższy koszt jednostkowy.

- Konsultuj projekt z technologiem – doświadczony specjalista podpowie, jak zoptymalizować konstrukcję.

Takie podejście pozwala klientom realnie zaoszczędzić nawet kilkadziesiąt procent w stosunku do pierwotnej wyceny.

Koszt obróbki CNC zależy od wielu czynników – od geometrii detalu, przez materiał i tolerancje, po liczbę sztuk i termin realizacji. Świadome podejście do projektowania i współpraca z doświadczonym partnerem pozwalają uniknąć niespodzianek cenowych i zoptymalizować budżet.

Chcesz poznać rzetelną wycenę swojego projektu? Skontaktuj się z Eurotech CNC – nasi eksperci przeanalizują dokumentację, doradzą najlepsze rozwiązania i przygotują ofertę dopasowaną do Twoich potrzeb.

Rola Eurotech CNC w transparentnej wycenie

Eurotech CNC stawia na przejrzystość. Klient otrzymuje nie tylko końcową cenę, ale też szczegółową analizę tego, co na nią wpływa. Dzięki temu może świadomie zdecydować, czy np. warto zmienić materiał, poluzować tolerancje czy uprościć projekt. To podejście buduje partnerskie relacje i daje pewność, że wycena jest uczciwa.

Häufig gestellte Fragen (FAQ)

Nie – przy skomplikowanych projektach CNC okazuje się bardziej opłacalne, bo eliminuje błędy i skraca czas produkcji.

Wszystko zależy od projektu – proste detale z aluminium mogą kosztować kilkadziesiąt złotych, ale przy skomplikowanych elementach cena rośnie.

Tak – koszty przygotowania produkcji rozkładają się na większą liczbę sztuk, co obniża koszt jednostkowy.

Nietypowe materiały, skomplikowane mocowanie lub dodatkowe wymagania dotyczące wykończenia i dokumentacji jakościowej.