Projektowanie elementów z myślą o obróbce CNC wymaga połączenia wiedzy inżynierskiej z praktyką warsztatową. Zbyt często projektanci koncentrują się wyłącznie na funkcjonalności detalu, pomijając ograniczenia procesów produkcyjnych. Efekt? Wyższe koszty, wydłużony czas realizacji, a czasem wręcz niemożność wykonania części. Poprawne podejście do projektowania może znacząco obniżyć nakłady finansowe i przyspieszyć produkcję.

Najczęstsze błędy projektowe

1. Ignorowanie ograniczeń narzędzi CNC

Projektanci często tworzą elementy z bardzo ostrymi narożnikami wewnętrznymi. Tymczasem frezy mają swoją średnicę, co uniemożliwia wykonanie idealnie prostego kąta. Wymusza to dodatkowe operacje lub stosowanie niestandardowych narzędzi, co podnosi koszty. Rozwiązaniem jest wprowadzenie minimalnych promieni zgodnych z możliwościami maszyn.

2. Zbyt cienkie ścianki i długie, smukłe elementy

Cienkościenne detale są podatne na drgania i odkształcenia podczas obróbki. Podobny problem pojawia się przy projektowaniu bardzo długich elementów o niewielkiej średnicy. Tego typu konstrukcje wymagają dodatkowego mocowania i zmniejszają tempo produkcji.

3. Nadmierne wymagania tolerancyjne

Precyzyjne wymiary są potrzebne tylko w kluczowych obszarach detalu. Niestety, wielu projektantów stosuje bardzo ciasne tolerancje we wszystkich wymiarach. To zmusza producenta do stosowania wolniejszych parametrów skrawania i dodatkowych operacji kontrolnych. Warto dostosować tolerancje do realnych potrzeb funkcjonalnych.

4. Brak planowania mocowania detalu

Podczas projektowania często pomija się kwestię, jak element zostanie zamocowany w maszynie. Jeśli detal nie ma odpowiednich powierzchni bazowych, konieczne jest tworzenie specjalnych uchwytów lub dodatkowych operacji. To zwiększa zarówno czas, jak i koszt całego procesu.

5. Źle zaprojektowane otwory i gwinty

Otwarte otwory przelotowe są znacznie łatwiejsze i tańsze w wykonaniu niż otwory ślepe o dużej głębokości. Podobnie gwinty – te o standardowych wymiarach i niewielkiej długości są szybkie do wykonania, podczas gdy nietypowe rozwiązania mogą wymagać specjalnych narzędzi.

6. Zbyt skomplikowane geometrie bez realnej potrzeby

Niektóre projekty zakładają bardzo skomplikowane kształty, które w praktyce nie poprawiają funkcjonalności elementu. Im bardziej złożona geometria, tym więcej czasu spędza maszyna na realizacji programu. Prostota to jeden z kluczowych elementów efektywnego projektowania pod obróbkę CNC.

7. Niewłaściwy dobór materiału

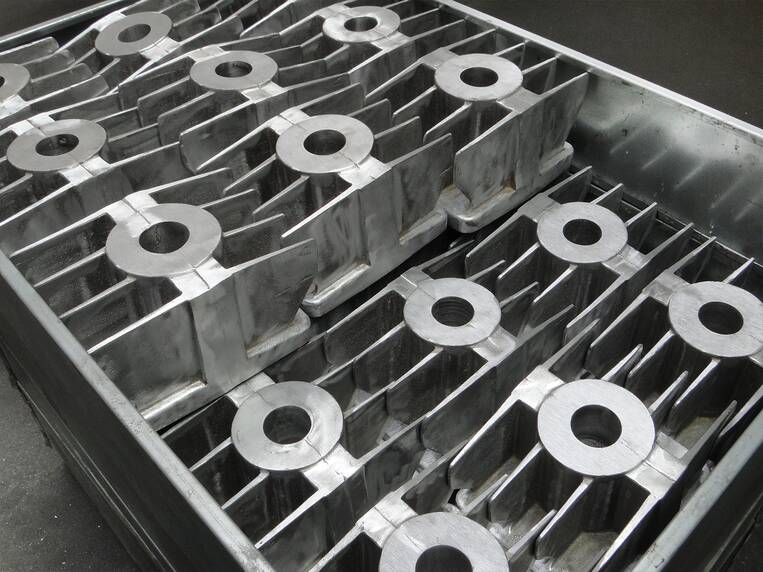

Nie zawsze najdroższy materiał jest najlepszym wyborem. Frezowanie aluminium jest szybkie i ekonomiczne, a sam materiał lekki i odporny na korozję. Jeśli funkcja detalu nie wymaga stali nierdzewnej czy tytanu, wybór prostszego materiału znacząco obniży koszty produkcji.

Konsekwencje błędów projektowych

Błędy projektowe mają bezpośredni wpływ na koszty i jakość:

- Więcej operacji – skomplikowane detale wymagają dodatkowych przejść narzędzia.

- Wydłużony czas obróbki – szczególnie przy nadmiernie zawężonych tolerancjach.

- Wyższe koszty narzędzi – konieczność użycia specjalnych frezów lub uchwytów.

- Odrzuty produkcyjne – odkształcenia cienkich ścianek czy problemy z mocowaniem.

- Opóźnienia w realizacji zleceń – dłuższy czas ustawienia maszyn i kontroli jakości.

W praktyce każdy z tych czynników przekłada się na niższą konkurencyjność firmy i straty finansowe.

Jak unikać błędów w projektowaniu pod CNC?

- Współpraca z technologiem – analiza projektu jeszcze przed uruchomieniem produkcji.

- Symulacje CAM – weryfikacja ścieżek narzędzi i potencjalnych kolizji.

- Racjonalne tolerancje – dopasowanie dokładności do funkcji detalu.

- Optymalizacja geometrii – unikanie zbędnych skomplikowanych kształtów.

- Dobór materiału – wybieranie surowców, które zapewniają trwałość przy minimalnym koszcie obróbki.

- Prototypowanie – wykonywanie próbnych elementów przed uruchomieniem produkcji seryjnej.

Projektowanie pod obróbkę CNC wymaga znajomości ograniczeń technologicznych i ekonomicznych. Błędy takie jak zbyt cienkie ścianki, nadmierne tolerancje czy niewłaściwy dobór materiału znacząco podnoszą koszty i wydłużają czas realizacji.

Jeśli chcesz mieć pewność, że Twój projekt zostanie wykonany optymalnie, skontaktuj się z Eurotech CNC. Nasi eksperci pomogą Ci już na etapie projektowania, aby finalny detal spełniał wszystkie wymagania jakościowe i był wyprodukowany w najbardziej ekonomiczny sposób.

Jak wspiera klientów Eurotech CNC?

Błędy projektowe można wyeliminować dzięki współpracy z doświadczonym partnerem. Eurotech CNC oferuje:

- doradztwo już na etapie projektowania,

- weryfikację modeli CAD pod kątem wykonalności,

- zaawansowane symulacje i programowanie CAM,

- nowoczesny park maszynowy dostosowany do różnorodnych projektów,

- wieloletnie doświadczenie w pracy dla przemysłu motoryzacyjnego, lotniczego i medycznego.

Dzięki temu klienci otrzymują elementy zgodne z projektem, wykonane szybko, precyzyjnie i bez zbędnych kosztów wynikających z błędów projektowych.

Frequently Asked Questions (FAQ)

Najczęściej są to zbyt małe promienie narożników, niepotrzebnie skomplikowane kształty i nadmierne tolerancje wymiarowe.

Tak – wymagają dodatkowych operacji i mogą się deformować. Warto ich unikać, jeśli nie są konieczne.

Najlepiej skonsultować go z technologiem lub wykonać symulację w programie CAM.

Bo wpływa zarówno na czas obróbki, jak i na koszty. Aluminium jest tańsze i szybsze w obróbce niż stal czy tytan.