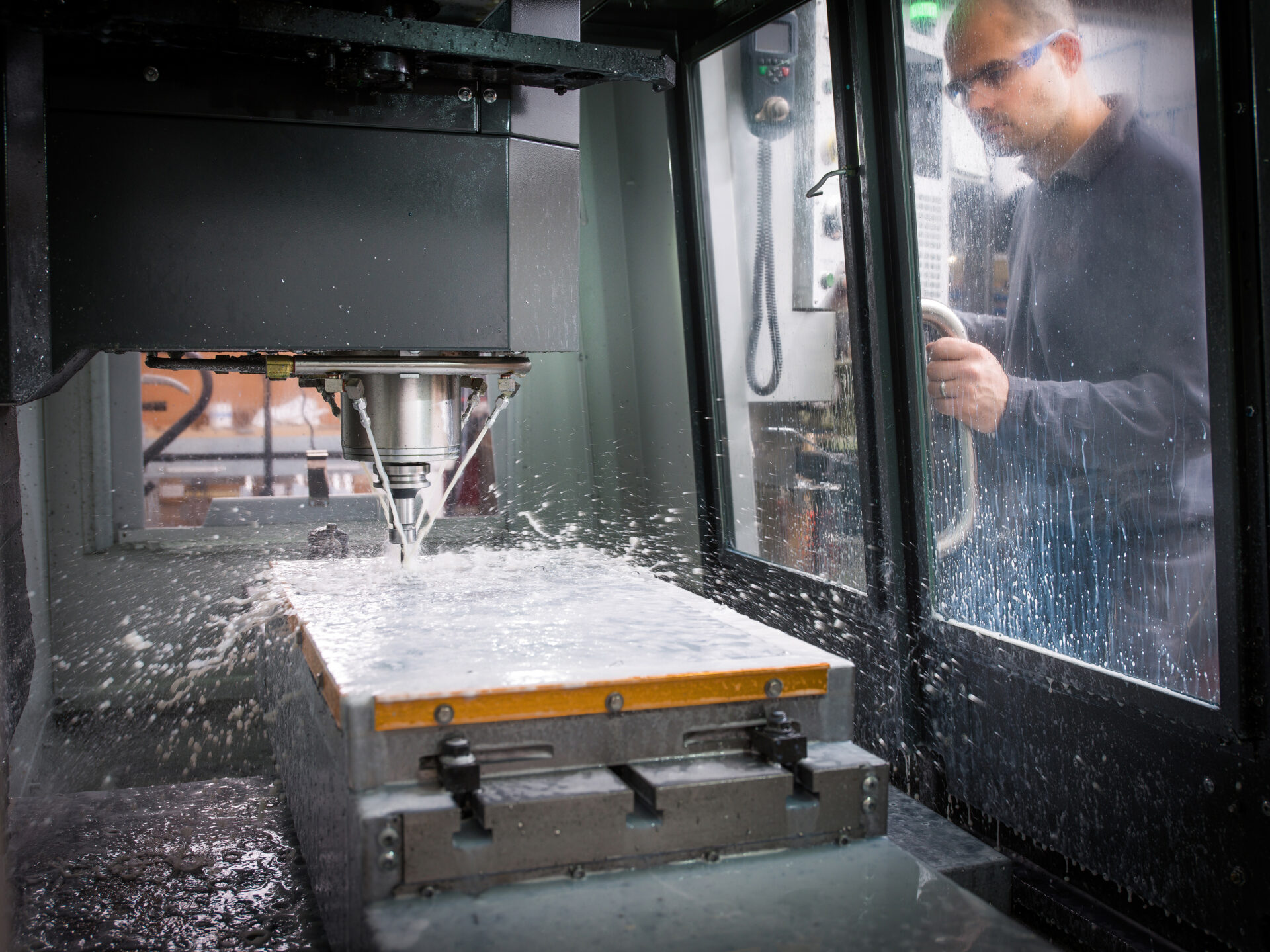

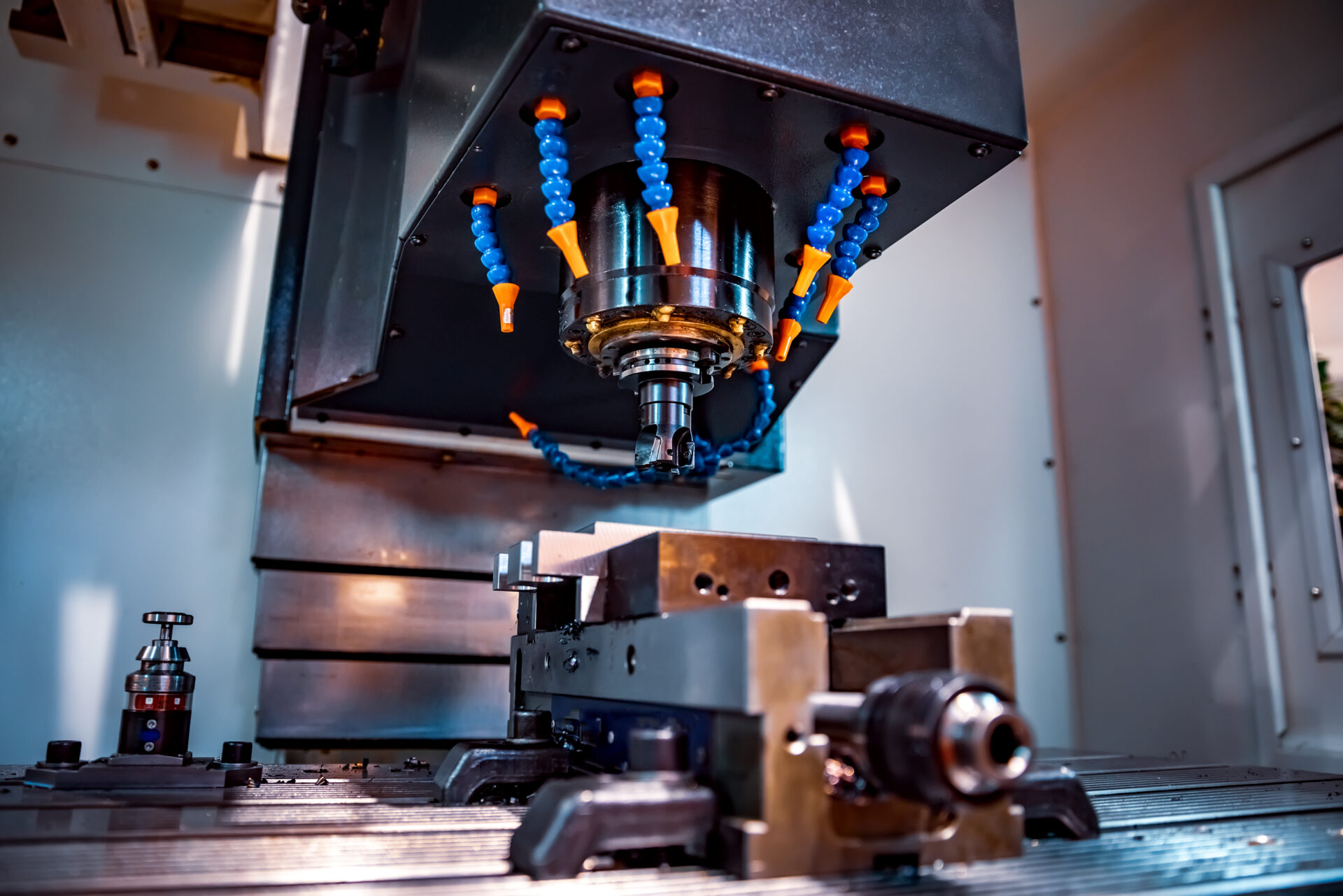

W nowoczesnym przemyśle precyzja i jakość wykonania odgrywają kluczową rolę. Jedną z technologii, która na trwałe zmieniła sposób wytwarzania komponentów, jest frezowanie CNC. Dzięki sterowaniu komputerowemu możliwe jest uzyskanie detali o skomplikowanych kształtach, a także pełna powtarzalność w produkcji seryjnej. Jednak technologia to tylko część sukcesu – równie ważny jest dobór właściwego materiału, ponieważ to on w dużej mierze decyduje o wytrzymałości, estetyce i koszcie realizacji projektu.

Dlaczego wybór materiału jest tak istotny?

Materiał, z którego wykonany jest detal, wpływa nie tylko na jego trwałość, ale także na cały proces produkcyjny. Różnice w twardości, odporności cieplnej czy gęstości przekładają się na dobór narzędzi, parametry skrawania i czas obróbki. W praktyce oznacza to, że niewłaściwy materiał może znacząco podnieść koszty realizacji projektu lub wydłużyć czas produkcji.

Dobrze dobrany surowiec pozwala:

- zwiększyć żywotność elementu,

- zoptymalizować czas obróbki,

- ograniczyć zużycie narzędzi,

- uzyskać pożądane właściwości mechaniczne i wizualne.

Dlatego wybór materiału jest równie istotny jak sam projekt detalu.

Najpopularniejsze materiały stosowane we frezowaniu CNC

Aluminium

Jednym z najczęściej wykorzystywanych surowców w nowoczesnej produkcji jest aluminium. Łatwość obróbki, odporność na korozję oraz niewielka waga czynią je materiałem niezwykle wszechstronnym. Frezowanie aluminium pozwala uzyskać elementy o wysokiej dokładności i gładkich powierzchniach, co ma ogromne znaczenie w branży motoryzacyjnej, lotniczej czy elektronicznej. Warto zaznaczyć, że zastosowanie odpowiednich parametrów chłodzenia zapobiega przegrzewaniu się materiału i gwarantuje powtarzalność efektów.

Stal

Drugim kluczowym materiałem jest stal, wykorzystywana tam, gdzie liczy się trwałość i odporność na obciążenia. Frezowanie stali wymaga narzędzi o wysokiej twardości i powłok odpornych na ścieranie, ale w zamian pozwala na wytwarzanie komponentów, które są niemal niezniszczalne. Elementy stalowe znajdują zastosowanie w budowie maszyn, narzędzi, konstrukcji przemysłowych oraz w sektorze energetycznym.

Tworzywa sztuczne

Coraz częściej w przemyśle stosuje się także polimery. Frezowanie tworzyw sztucznych jest szczególnie popularne w branży medycznej, reklamowej oraz w produkcji elementów elektronicznych. Tworzywa są lekkie, łatwe w obróbce i tanie, dlatego sprawdzają się idealnie przy prototypowaniu czy wytwarzaniu elementów o skomplikowanej geometrii.

Materiały do frezowania CNC – jak dokonać wyboru?

Dobór materiału zależy od charakteru projektu i wymagań użytkowych. Warto rozważyć takie kryteria jak:

- twardość i odporność mechaniczna – istotne dla elementów narażonych na intensywne obciążenia,

- przewodnictwo cieplne – ważne przy częściach pracujących w wysokich temperaturach,

- koszt materiału – często decydujący przy produkcji seryjnej,

- właściwości estetyczne – np. kolor, połysk czy możliwość anodowania,

- przeznaczenie branżowe – różne wymagania mają komponenty do lotnictwa, a inne do elektroniki.

Dzięki szerokiej ofercie rynku możliwe jest dopasowanie surowca do każdego zastosowania – od prototypów po wielkoseryjną produkcję.

Nowoczesne trendy w doborze materiałów

W ostatnich latach rośnie znaczenie materiałów hybrydowych i kompozytowych, które łączą w sobie zalety różnych tworzyw. Coraz więcej firm stawia także na ekologiczne rozwiązania – surowce nadające się do recyklingu oraz takie, których produkcja wiąże się z mniejszym zużyciem energii.

Dzięki rozwojowi technologii obrabia się dziś materiały, które dawniej były trudne w produkcji, np. stopy tytanu czy kompozyty włókniste. Umożliwia to realizację innowacyjnych projektów w branżach high-tech, w tym w energetyce odnawialnej i transporcie.

Praktyczne przykłady zastosowań

- Lotnictwo – lekkie elementy z aluminium wykorzystywane w konstrukcjach samolotów,

- Motoryzacja – stalowe części silników i układów napędowych,

- Medycyna – komponenty z tworzyw sztucznych, które muszą być odporne chemicznie i łatwe w sterylizacji,

- Elektronika – precyzyjne obudowy z aluminium i tworzyw sztucznych, zapewniające ochronę układów scalonych.

Każda z tych branż stawia inne wymagania, dlatego tak istotne jest indywidualne podejście do wyboru materiału.

Podsumowanie

Wybór odpowiednich materiałów do frezowania CNC jest kluczowy dla jakości i trwałości gotowych detali. Aluminium, stal czy tworzywa sztuczne – każdy z tych materiałów ma swoje zalety i ograniczenia. Dobór surowca powinien zawsze uwzględniać specyfikę projektu, budżet oraz wymagania dotyczące wytrzymałości czy estetyki.

Połączenie odpowiedniego materiału z zaawansowaną technologią obróbki CNC daje gwarancję uzyskania komponentów, które spełniają najwyższe standardy przemysłowe i doskonale sprawdzają się w praktyce.

Najczęściej zadawane pytania (FAQ)

Najważniejsze kryteria to: wytrzymałość mechaniczna, przewodnictwo cieplne, odporność chemiczna, koszty oraz specyfika branży. Na przykład w lotnictwie preferuje się lekkie stopy aluminium i tytanu, a w budowie maszyn – wytrzymałe stale

Coraz większe znaczenie mają materiały kompozytowe i hybrydowe, które łączą w sobie zalety różnych surowców. Istotnym trendem jest także ekologia – wybór materiałów nadających się do recyklingu oraz procesów przyjaznych środowisku.

Aluminium jest lekkie, łatwe w obróbce i odporne na korozję. Dzięki tym cechom idealnie sprawdza się w branży motoryzacyjnej, lotniczej i elektronicznej, gdzie liczy się precyzja i niska masa elementów.