W erze automatyzacji i cyfrowej produkcji, toczenie CNC jest jednym z najważniejszych procesów wykorzystywanych w przemyśle mechanicznym. Wyróżnia się ono nie tylko wysoką dokładnością, ale też powtarzalnością, dzięki której każda sztuka elementu ma identyczne parametry. To fundament produkcji, gdzie liczy się precyzja, bezpieczeństwo i przewidywalność procesu.

Jak wygląda proces toczenia CNC w praktyce?

W przeciwieństwie do ogólnych opisów, warto spojrzeć na toczenie CNC z punktu widzenia całego cyklu produkcyjnego.

Zaczyna się ono nie na hali, ale w biurze technologów. To tam analizowany jest model 3D, z którego powstaje program CAM – „instrukcja” dla maszyny.

Następnie:

- Operator przygotowuje detal i narzędzia – mocowanie musi zapewniać stabilność przy dużych prędkościach.

- Maszyna automatycznie realizuje program, obracając detal i przesuwając narzędzia w precyzyjnie zaplanowany sposób.

- System czujników kontroluje temperaturę, drgania i zużycie ostrzy.

- Pomiar kontrolny wykonywany po zakończeniu obróbki weryfikuje zgodność z tolerancjami.

W praktyce cały proces może trwać od kilku minut do kilku godzin – w zależności od złożoności projektu i materiału. Ale efekt jest zawsze ten sam: detal o perfekcyjnej geometrii.

Precyzja w każdym detalu – dlaczego CNC nie ma sobie równych

Nowoczesne tokarki CNC osiągają dokładność do kilku mikrometrów, co ma kluczowe znaczenie w produkcji elementów, które muszą idealnie pasować do siebie. Wystarczy minimalne odchylenie, by wał nie współpracował z łożyskiem lub tuleja traciła szczelność.

W produkcji wielkoseryjnej taka powtarzalność oznacza oszczędność – nie trzeba modyfikować każdego detalu osobno, a cały proces można bezpiecznie automatyzować.

Powtarzalność – gwarancja jakości w produkcji seryjnej

Powtarzalność jest jednym z filarów efektywnej produkcji przemysłowej. Gdy maszyna raz otrzyma poprawnie zaprogramowany model, może wykonać dziesiątki lub setki elementów, które różnią się między sobą jedynie numerem partii.

W praktyce oznacza to:

- skrócenie czasu kontroli jakości,

- redukcję odpadów,

- możliwość pracy w systemie „lights-out” – bez stałej obecności operatora.

Takie rozwiązania są dziś standardem w firmach, które produkują komponenty o wysokiej dokładności, np. dla przemysłu motoryzacyjnego, hydraulicznego czy maszynowego.

Czynniki wpływające na dokładność toczenia CNC

Precyzja i powtarzalność to efekt wielu skoordynowanych elementów:

- Sztywność układu maszyna–narzędzie–przedmiot – im stabilniejszy, tym mniejsze drgania i lepsza jakość powierzchni.

- Dobór geometrii ostrza – różne kąty i powłoki mają wpływ na gładkość i temperaturę skrawania.

- Zastosowanie chłodziwa – ogranicza rozszerzalność cieplną i wydłuża żywotność narzędzi.

- Kalibracja i konserwacja – nawet najlepsza maszyna wymaga okresowej kontroli geometrii wrzeciona i prowadnic.

Wszystkie te czynniki są kluczowe dla utrzymania stabilności procesu i powtarzalnych wyników obróbki.

Nowe kierunki w technologii toczenia CNC

Dzisiejsze toczenie to już nie tylko mechaniczne skrawanie – to inteligentna produkcja oparta na danych.

Współczesne centra tokarskie są coraz częściej wyposażone w:

- systemy predykcyjnego monitoringu – analizujące zużycie narzędzi w czasie rzeczywistym,

- czujniki wibracji i temperatury, które automatycznie korygują parametry pracy,

- integrację z oprogramowaniem CAD/CAM, skracającą czas między projektem a produktem,

- roboty podające materiał i odbierające detale, które pozwalają na produkcję 24/7.

Takie rozwiązania są dziś standardem w firmach, które stawiają na wysoką wydajność i kontrolowaną jakość – jak Eurotech CNC.

Gdzie precyzja naprawdę ma znaczenie – przykłady zastosowań toczenia CNC

Zamiast ogólnych przykładów, warto spojrzeć na konkretne przypadki, w których toczenie CNC jest nie do zastąpienia:

- Układy hydrauliczne i pneumatyczne – każdy element musi być idealnie szczelny, co wymaga dokładności w zakresie mikrometrów.

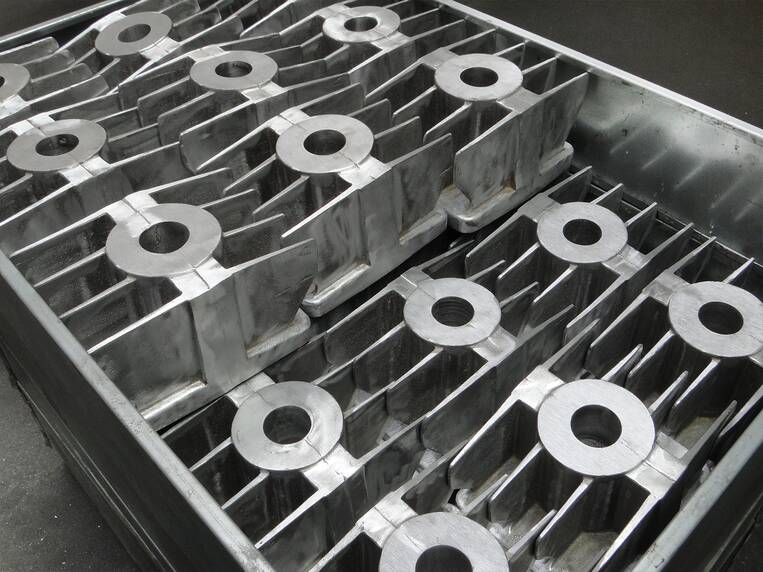

- Produkcja form i matryc – minimalne odchylenia mogą zniszczyć cały proces formowania.

- Przemysł energetyczny – wały turbin, tuleje i elementy przeniesienia mocy muszą zachować perfekcyjne wyważenie.

- Systemy transportowe i automatyzacja – precyzja toczenia gwarantuje płynność ruchu i trwałość podzespołów.

W każdym z tych zastosowań błędy w wymiarze czy geometrii mogłyby prowadzić do awarii, przestojów lub strat produkcyjnych.

Toczenie CNC to dziś synonim precyzji i niezawodności. Zapewnia nie tylko dokładność, ale i pełną powtarzalność – niezależnie od skali produkcji. To technologia, która łączy doświadczenie operatorów z możliwościami zaawansowanych systemów sterowania.

Dlaczego Eurotech CNC jest partnerem godnym zaufania

Firma Eurotech CNC od lat specjalizuje się w toczeniu i frezowaniu elementów o wysokiej precyzji.

Kluczowe przewagi to:

- nowoczesny park tokarek sterowanych numerycznie,

- doświadczony zespół technologów i operatorów,

- indywidualne podejście do każdego projektu,

- stała kontrola jakości z wykorzystaniem pomiarów 3D.

To połączenie wiedzy i technologii pozwala Eurotech CNC realizować najbardziej wymagające zlecenia – od pojedynczych prototypów po serie produkcyjne.

Skontaktuj się z nami – pomożemy Ci stworzyć elementy, które sprostają najbardziej rygorystycznym wymaganiom technicznym.

Najczęściej zadawane pytania (FAQ)

Nowoczesne maszyny osiągają dokładność na poziomie ±0,005 mm, co pozwala na produkcję komponentów o bardzo wysokiej jakości.

Tak – szczególnie przy prototypach lub krótkich seriach, gdzie liczy się jakość i możliwość łatwej modyfikacji projektu.

Od aluminium i stali, przez brąz, mosiądz, aż po stopy tytanu – wszystko zależy od wymagań projektu.

Każda partia przechodzi kontrolę wymiarową, a dane z pomiarów są automatycznie zapisywane w systemie jakości.