Współczesna obróbka CNC łączy zaawansowaną technologię z perfekcyjnym planowaniem.

Zanim jednak detal trafi na maszynę, kluczowe jest odpowiednie przygotowanie pliku projektowego.

To właśnie jakość dokumentacji 3D i 2D decyduje o tym, czy element zostanie wykonany zgodnie z oczekiwaniami, w terminie i bez zbędnych poprawek.

W niniejszym poradniku eksperci Eurotech CNC wyjaśniają krok po kroku, jak prawidłowo przygotować model, jakie formaty są zalecane, na co zwrócić uwagę w konstrukcji oraz jak uniknąć błędów, które wydłużają czas realizacji.

Dlaczego odpowiednie przygotowanie pliku jest tak ważne?

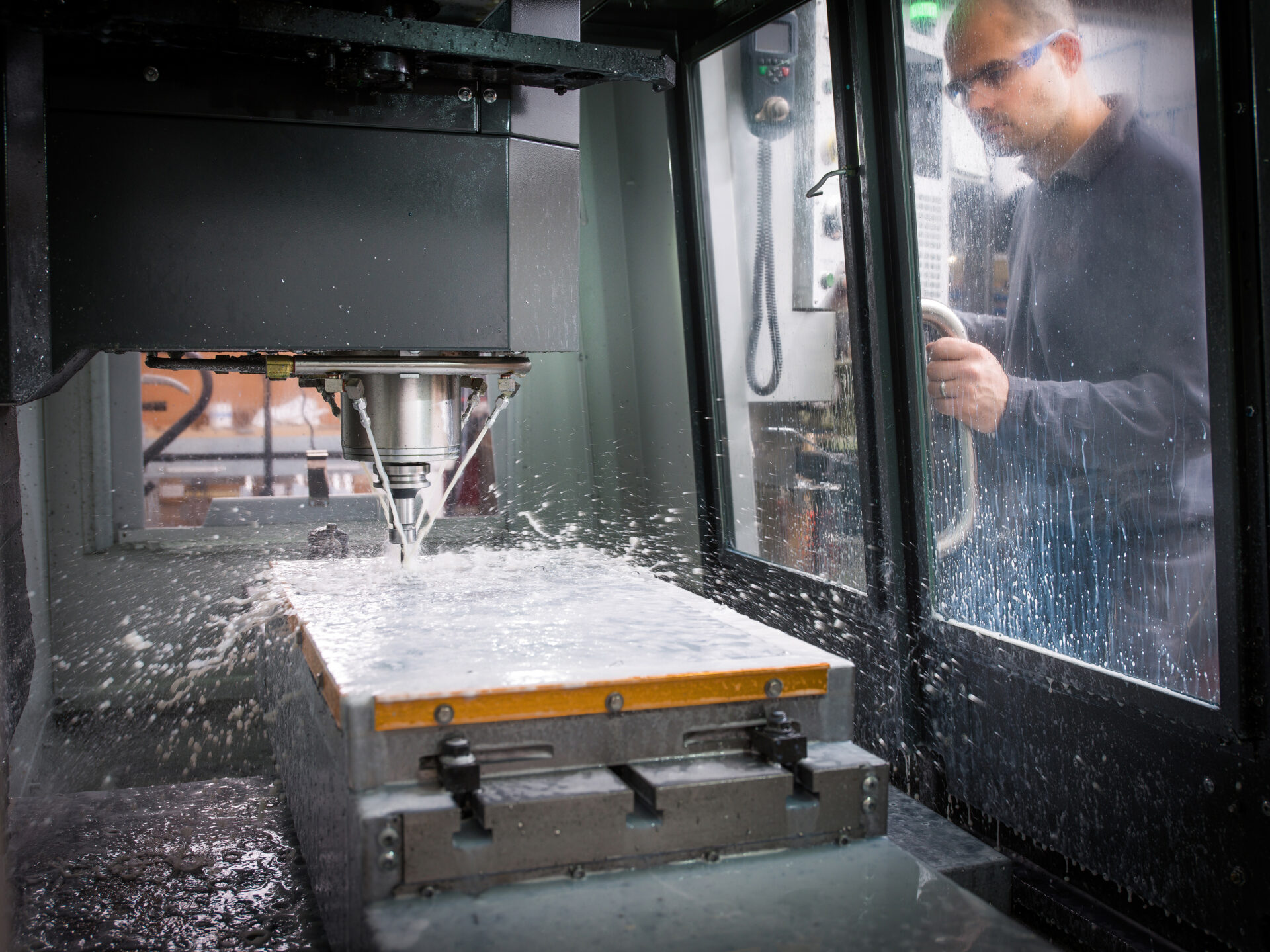

W procesie frezowania CNC każdy mikron ma znaczenie.

Niepoprawny model CAD, brak tolerancji, czy niedoprecyzowany materiał mogą skutkować:

- koniecznością ponownego programowania,

- wydłużeniem czasu realizacji,

- a w skrajnych przypadkach – wykonaniem niezgodnego detalu.

Dobrze przygotowany plik projektowy to gwarancja płynnego przejścia z fazy projektowej do produkcji, mniejszej liczby błędów i optymalnego kosztu wykonania.

Krok 1. Wybór odpowiedniego oprogramowania CAD

Pierwszym etapem jest stworzenie modelu 3D w programie CAD (np. SolidWorks, Autodesk Inventor, Siemens NX, Fusion 360).

Ważne, by konstruktor pracował w środowisku, które umożliwia eksport plików w standardowych formatach obsługiwanych przez obrabiarki CNC.

Najczęściej stosowane formaty:

- STEP (.stp, .step) – uniwersalny, dokładny i preferowany przez większość zakładów obróbczych,

- IGES (.igs) – starszy, ale wciąż użyteczny przy prostych geometriach,

- Parasolid (.x_t, .x_b) – popularny w środowisku SolidWorks i NX,

- DWG/DXF – używany do rysunków 2D, np. płaskich elementów do cięcia laserowego.

Unikaj formatów natywnych (np. .sldprt, .ipt), jeśli plik ma trafić do zewnętrznego wykonawcy – mogą nie być kompatybilne z jego systemem.

Krok 2. Ustal parametry technologiczne już na etapie projektu

Projektując detal do obróbki skrawaniem, warto pamiętać, że każda geometria ma swoje ograniczenia technologiczne.

Najczęstsze błędy projektowe:

- zbyt małe promienie narożników, których nie da się uzyskać standardowym frezem,

- zbyt cienkie ścianki (poniżej 1 mm), które mogą się odkształcać,

- zbyt duże głębokości kieszeni przy niewystarczającej sztywności detalu,

- niedostosowanie otworów pod narzędzia wiercące.

Praktyczna wskazówka:

Jeśli masz wątpliwości, skonsultuj projekt z technologiem – już na tym etapie można często obniżyć koszt i skrócić czas produkcji nawet o 20–30%.

Krok 3. Zdefiniuj materiał i jego właściwości

Każdy materiał zachowuje się inaczej podczas obróbki.

Dlatego plik projektowy powinien zawierać jednoznaczne informacje o materiale, z którego detal ma zostać wykonany.

Najczęściej stosowane materiały w precyzyjnej obróbce metali to:

- aluminium (lekki, łatwy w obróbce i ekonomiczny),

- stal konstrukcyjna i nierdzewna,

- mosiądz i miedź,

- stopy tytanu (dla przemysłu lotniczego i medycznego).

Ujęcie tych danych w dokumentacji pozwala dobrać odpowiednie parametry skrawania, chłodzenie oraz narzędzia – co bezpośrednio wpływa na jakość i koszt realizacji.

Krok 4. Przygotuj rysunek techniczny 2D

Mimo że model 3D jest podstawą programowania maszyn, to rysunek 2D nadal odgrywa kluczową rolę.

To właśnie na nim umieszcza się informacje, które nie są widoczne w modelu:

- tolerancje wymiarowe,

- chropowatość powierzchni,

- gwinty i otwory przelotowe,

- kąty faz, promienie,

- wymagane wykończenia (np. anodowanie, szlifowanie, polerowanie).

Rysunek najlepiej zapisać w formacie PDF + DWG/DXF.

Taki komplet eliminuje ryzyko błędnej interpretacji danych przez program CAM.

Krok 5. Zachowaj spójność jednostek i osi odniesienia

Jednym z najczęstszych problemów podczas przygotowywania pliku jest niespójność jednostek (mm/cal) lub brak zdefiniowanego punktu zerowego.

Zanim wyślesz projekt, upewnij się, że:

- wszystkie wymiary są w milimetrach,

- model ma ustawiony punkt bazowy (0,0,0) w logicznym miejscu – np. w narożniku lub na płaszczyźnie montażowej,

- osie X, Y i Z odpowiadają orientacji, w której element będzie obrabiany.

Zaniedbanie tego etapu to częsta przyczyna błędów w produkcji i konieczności ponownego programowania.

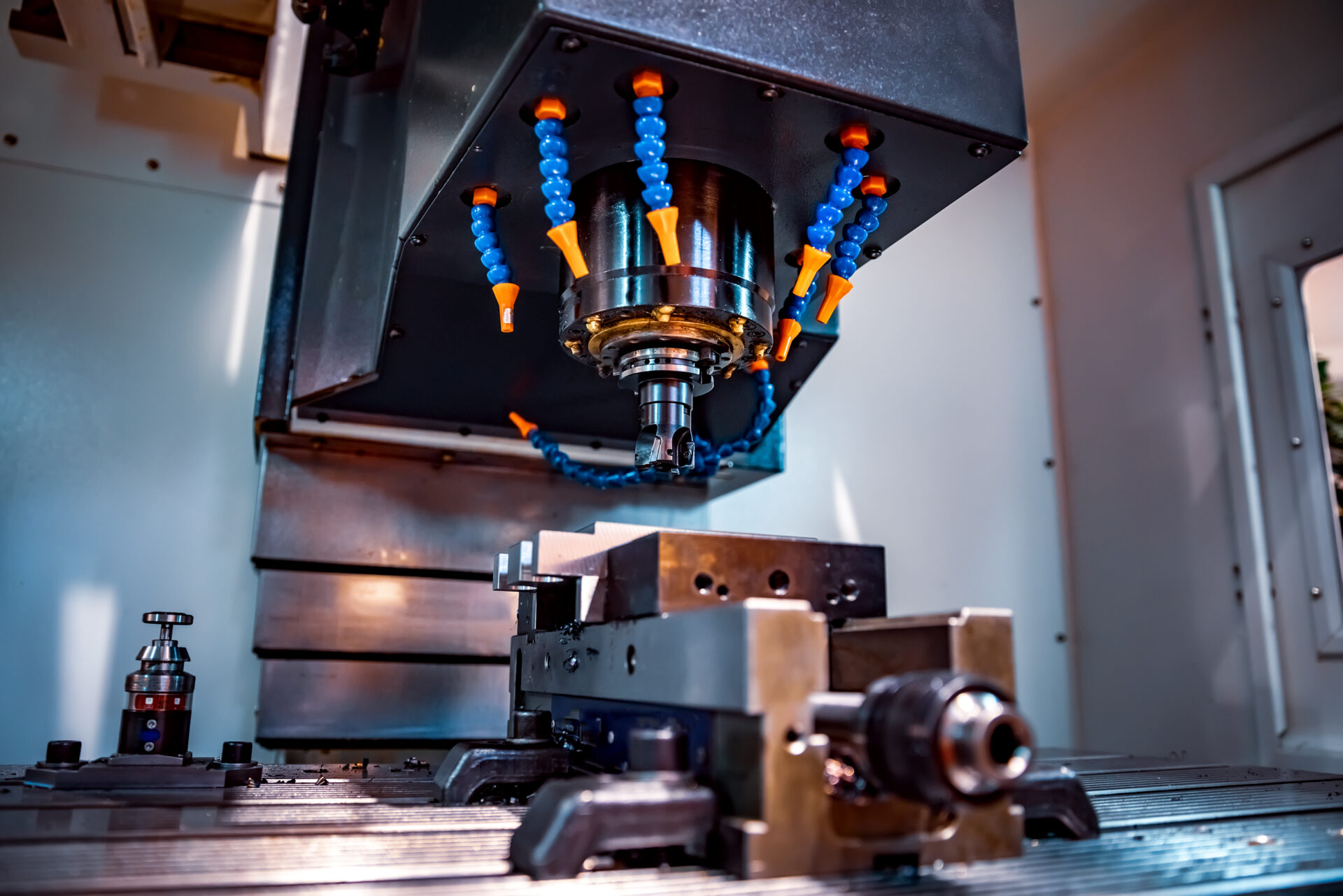

Krok 6. Uwzględnij możliwości obrabiarki

W zależności od typu maszyny, parametry geometrii mogą wymagać korekty.

Dla przykładu:

- w frezowaniu CNC maksymalna głębokość kieszeni zależy od długości frezu,

- w toczeniu CNC średnica i długość detalu muszą być dopasowane do uchwytu i narzędzi,

- w obróbce 5-osiowej warto zoptymalizować orientację, by uniknąć kolizji.

Dlatego, przygotowując plik, warto skonsultować się z wykonawcą – doświadczeni technolodzy Eurotech CNC chętnie doradzą, jak zoptymalizować projekt pod kątem ich parku maszynowego.

Krok 7. Weryfikacja i eksport

Zanim wyślesz plik, przeprowadź końcową kontrolę. Sprawdź:

- kompletność modelu i brak „dziur” w powierzchniach,

- zgodność tolerancji z rysunkiem,

- orientację i położenie względem punktu zerowego,

- poprawność nazw plików (unikaj polskich znaków i spacji).

Dobrą praktyką jest dołączenie krótkiego opisu lub dokumentu PDF z informacjami:

- liczba sztuk,

- wymagane wykończenie,

- priorytet realizacji (prototyp / seria).

Tak przygotowany pakiet danych pozwala rozpocząć programowanie niemal natychmiast po otrzymaniu dokumentacji.

Dlaczego warto współpracować z Eurotech CNC już na etapie projektowym?

Doświadczeni technolodzy Eurotech CNC analizują każdy przesłany plik pod kątem:

- wykonalności geometrii,

- optymalnego doboru narzędzi i parametrów,

- możliwości redukcji czasu obróbki.

Dzięki temu klienci otrzymują nie tylko wycenę, ale też rekomendacje technologiczne, które często przekładają się na niższy koszt i lepszą jakość.

Współpraca z firmą, która rozumie zarówno projekt, jak i proces produkcji, to gwarancja efektywności i bezproblemowej realizacji.

Poprawne przygotowanie pliku projektowego to pierwszy krok do sukcesu w obróbce CNC.

Dobrze opracowana dokumentacja minimalizuje błędy, skraca czas realizacji i pozwala osiągnąć maksymalną precyzję.

Jeśli chcesz mieć pewność, że Twój projekt zostanie wykonany bezbłędnie, skontaktuj się z Eurotech CNC.

Prześlij swój plik CAD – zespół ekspertów przeanalizuje go, doradzi najlepsze rozwiązania i przygotuje profesjonalną wycenę.

Najczęściej zadawane pytania (FAQ)

Najlepiej w formacie STEP (.stp) lub IGES (.igs) – są uniwersalne i kompatybilne z większością systemów CAD/CAM.

Tak, rysunek techniczny z tolerancjami i opisem powierzchni ułatwia kontrolę jakości i przyspiesza proces produkcji.

Zespół Eurotech CNC oferuje wsparcie w dopracowaniu projektu i doradztwo technologiczne przed rozpoczęciem obróbki.

Tak – firma realizuje zarówno prototypy, jak i serie produkcyjne, pomagając w optymalizacji projektu przed wdrożeniem.